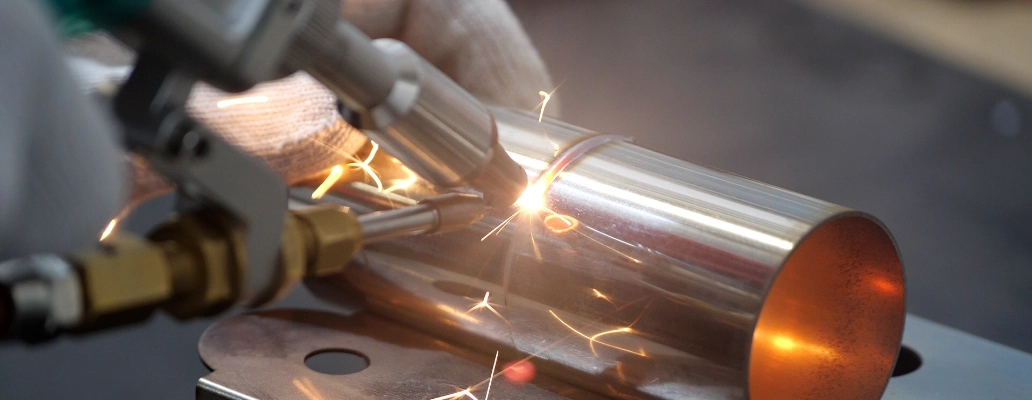

Fatores que afetam o efeito de corte da máquina de corte de metal a laser

2025-05-10

O efeito de corte da máquina de corte a laser de metal será afetado por diversos fatores, como pressão do gás auxiliar, potência do laser, velocidade de corte, posição focal, etc. Abaixo, a Aore Laser fornecerá respostas detalhadas para os quatro fatores acima.

A influência da pressão do gás auxiliar

No processamento de corte a laser, a pressão do gás auxiliar desempenha um papel na remoção de escória, no resfriamento de materiais e na assistência à combustão. Os gases auxiliares incluem oxigênio, ar comprimido, nitrogênio e gases inertes.

O oxigênio pode participar da combustão do metal, o que pode melhorar a eficiência de corte da máquina de corte a laser de metal e é adequado para cortar a maioria dos metais; o gás inerte e o ar são adequados para cortar alguns materiais metálicos (como ligas de alumínio) e materiais não metálicos, e podem prevenir a combustão do material.

Influência da potência do laser em máquinas de corte a laser de fibra

A potência do laser tem grande influência na velocidade de corte, largura do corte, espessura e qualidade do corte. A potência das máquinas de corte a laser de fibra depende das propriedades do material e do mecanismo de corte. Por exemplo, materiais com alto ponto de fusão (como ligas metálicas) e alta refletividade da superfície de corte (como cobre e alumínio) requerem uma potência de laser maior.

A Aore Laser lembra que existe uma potência de laser para a melhor qualidade de corte no processamento de corte a laser. Abaixo dessa potência, o corte pode não ser feito ou pode aparecer escória; acima dessa potência, o corte será superqueimado. Influência da velocidade da máquina de corte a laser

A velocidade de corte ideal fará com que a superfície de corte apresente uma linha relativamente lisa e a seção do material seja lisa e sem rebarbas. Quando a pressão do gás auxiliar e a potência do laser são constantes, a velocidade de corte e a largura do corte apresentam uma relação inversa não linear. Quando a velocidade de corte da máquina de corte a laser é relativamente lenta, a energia do laser atuará na ranhura por mais tempo, o que levará a um aumento na largura da ranhura, ou a ranhura abaixo dela será muito larga, o que reduzirá significativamente a qualidade do corte e a eficiência da produção.

A Aore Laser lembra que, se você aumentar a velocidade de corte da máquina de corte a laser, a energia do feixe de laser atuará na peça por um tempo menor, o que reduzirá os efeitos de difusão e condução de calor, e a largura da ranhura também será menor. No entanto, quando a velocidade for muito alta, o material da peça a ser cortado não será cortado devido à entrada de calor de corte insuficiente.

Influência da posição focal

A posição focal é a distância do foco do laser à superfície da peça de trabalho, o que afeta diretamente a rugosidade da superfície de corte, a inclinação e a largura da fenda, e a adesão do resíduo fundido. Se a posição focal for muito avançada, o calor absorvido pela extremidade inferior da peça de trabalho a ser cortada aumentará. Sob a condição de velocidade de corte constante e pressão de gás auxiliar, o material cortado e o material fundido próximo à fenda fluirão em forma líquida na superfície inferior, e o material fundido aderirá à superfície inferior da peça de trabalho em forma esférica após o resfriamento. Se a posição for defasada, o calor absorvido pela extremidade inferior do material cortado diminuirá, de modo que o material na fenda não poderá ser completamente derretido, e alguns resíduos afiados e curtos aderirão à superfície inferior da chapa.

A Aore Laser lembra que, em circunstâncias normais, a posição focal da máquina de corte a laser de fibra deve ser na superfície da peça de trabalho ou ligeiramente abaixo dela, mas diferentes materiais têm requisitos diferentes. Ao cortar aço carbono, a qualidade do corte é melhor quando o foco está na superfície da chapa; e ao cortar aço inoxidável, o foco deve ser cerca de 1/2 da espessura da chapa para melhores resultados.